Ferralla para construcción en Murcia y Alicante

Taller de ferralla altamente mecanizado en Alicante

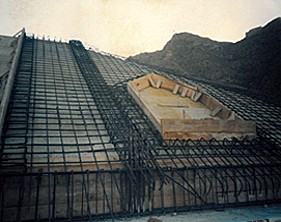

Ferralicante es una empresa familiar fundada en 1998. Durante todo este tiempo llevamos ofreciendo el mejor servicio en la elaboración de ferralla y hemos seguido avanzando introduciendo nuevos productos y complementos para obras y viviendas. De esta forma, nos hemos consolidado como una de las empresas líder en nuestro sector en la zona de la Vega Baja. Desde entonces, nuestro objetivo es ofrecer un servicio cercano e integral tanto para los profesionales de la construcción como para los particulares.

Taller de ferralla mecanizado y adaptado para poder realizar los trabajos mas exigentes, en sus primeros pasos prestando servicios a empresas de la comarca, pocos después hemos ampliado a toda la provincia de Alicante y limítrofes para poder atender la demanda de nuestros clientes.

Con una importante inversión en maquinaria para el taller y un gran equipo de trabajadores para el montaje de la misma obra. Hoy en día somos uno de los principales referentes del sureste español en la elaboración y montaje de ferralla para obras tanto de carácter publico como privado, ejecutado por las grandes, medianas y pequeñas constructoras del pais.

EMPRESA DE FERRALLA EN ALICANTE

Para la elaboración de la ferralla y su posterior montaje en la obra con un numeroso equipo de personal eficiente y debidamente cualificado.

Debido a la gran inversión en maquinaría, en nuestras instalaciones es posible realizar los trabajos con una gran precisión y un posterior control de calidad que nos obliga a cumplir con los plazos previstos de entrega con nuestros clientes.

Dichos trabajos comienzan en la estribadora donde se realizan los estribos de ferralla, para posteriormente pasar al ensamblado de las armaduras mediante la maquina IDEA de Schnell, lo que simplifica y acelera el posterior proceso de punteo con soldadura.

De esta manera se consigue un elevado nivel de producción en el taller a la vez que simplifica y acorta los trabajos de montaje en obra con la ferralla.

En la actualidad estamos empresas como P14 Cimentaciones, Orthem Servicios y Actuaciones Ambientales, Martínez López Estructuras, Evisa Estructuras, Edimar Vega Baja, Blauverd Construcción de Habitats.

Nuestros servicios de ferralla

Armaduras básicas electrosoldadas en celosía

Una armadura básica electrosoldada en celosía es la estructura espacial formada por un cordón superior y uno o varios cordones inferiores, todos ellos de acero corrugado, y una serie de elementos transversales, lisos o corrugados, continuos o discontinuos y unidos a los cordones longitudinales mediante soldadura eléctrica, producida en serie en instalación industrial ajena a la obra. Los cordones longitudinales serán fabricados a partir de barras

Mallas electrosoldadas

Una malla electrosoldada es la armadura formada por la disposición de barras corrugadas o alambres corrugados, longitudinales y transversales, de diámetro nominal igual o diferente, que se cruzan entre sí perpendicularmente y cuyos puntos de contacto están unidos mediante soldadura eléctrica, realizada en un proceso de producción en serie, en instalación industrial ajena a la obra.

Losa

La cimentación por Losa es una cimentación superficial que se dispone en plataforma, la cual tiene por objeto transmitir las cargas del edificio al terreno distribuyendo los esfuerzos uniformemente. Estas losas llevan una armadura principal en la parte superior para contrarrestar la contrapresión del terreno y el empuje del agua subterránea, y una armadura inferior, debajo de las paredes portantes y pilares, para excluir en lo posible la producción de flechas desiguales. En casos de terrenos de poca resistencia para cimentación (inferior a 1 kg/cm2), puede ocurrir que las zapatas de los pilares aislados tiendan a unificarse.

La cimentación por losa es una buena solución cuando:

La construcción posee una superficie pequeña en relación al volumen (rascacielos, depósitos, silos).

La base de cimientos calculada resulta tal que la transmisión de carga a 45º representa una profundidad excesiva.

El terreno tiene estratificación desigual y son previsibles asientos irregulares.

El terreno de asiento es flojo y de gran espesor y los pilotes a colocar serían exageradamente largos.

Pantalla

Un muro pantalla o pantalla de hormigón in situ es un tipo de pantalla, o estructura de contención flexible, empleado habitualmente en ingeniería civil. A diferencia de las pantallas de paneles prefabricados de hormigón, este tipo de estructura se realiza en obra. Es decir, en lugar de recurrir a paneles prefabricados, los elementos estructurales de este tipo de pantalla se ejecutan in situ. Las dimensiones de los paneles que conforman los muros pantalla son entre 1,5 y 5 m de longitud, y 26 a 150 cm de espesor. Cada elemento que conforma un muro pantalla trabaja independientemente, y entre ellos presentan juntas que han de ser estancas (evitar el paso de agua a través de las mismas). El cálculo de las pantallas se suele realizar suponiendo que es una viga empotrada que soporta el empuje de tierras.

Encepado

Un encepado es un elemento estructural de cimentación que permite recoger los esfuerzos de los pilares de una estructura y transmitirlos a las cabezas de un grupo de pilotes, consiguiendo que las cargas sean transmitidas adecuadamente al terreno. Tienen formas variadas aunque la más común es la de un paralelepípedo. En general, la forma de un encepado depende del número y disposición de los pilotes que recoge.

Zapata

Una zapata es un tipo de cimentación superficial, que puede ser empleada en terrenos razonablemente homogéneos y de resistencias a compresión medias o altas. Consisten en un ancho prisma de hormigón situado bajo los pilares de la estructura. Su función es transmitir al terreno las tensiones al que está sometida el resto de la estructura y anclarla. Cuando no es posible emplear zapatas debe recurrirse a cimentación por pilotaje o losas de cimentación. Una zapata se compone de una parrilla inferior y en algunos casos también superior.

Pilares

Elementos verticales de sección transversal reducida respecto a su altura que sustentan los forjados. En ingeniería y arquitectura un pilar es un elemento vertical (o ligeramente inclinado) sustentante exento de una estructura, destinado a recibir cargas verticales para transmitirlas a la cimentación y que, a diferencia de la columna, tiene sección poligonal.

Forjados

Se denomina forjado a un elemento estructural, generalmente horizontal, capaz de transmitir las cargas que soporta así como su peso propio a los demás elementos de la estructura (pilares y muros).

Pilotes

Se denomina pilote a un elemento constructivo utilizado para cimentación de obras, que permite trasladar las cargas hasta un estrato resistente del suelo, cuando este se encuentra a una profundidad tal que hace inviable, técnica o económicamente, una cimentación más convencional mediante zapatas o losas. Tiene forma de columna colocada en vertical en el interior del terreno sobre la que se apoya el elemento que le transmite las cargas (pilar, encepado, losa…) y que transmite la carga al terreno por rozamiento del fuste con el terreno, apoyando la punta en capas más resistentes o por ambos métodos a la vez.

Información de ferralla para la construcción

La ferralla es la combinación de barras corrugadas de varios diámetros, longitudes y formas.

Estas barras están unidas entre si por alambres lisos, trefilados y recocidos o soldadura MIG-MAG de hilo continuo. Esta combinación de barras es la resultante tras un cálculo aplicando la normativa vigente de la Instrucción Española del Hormigón Estructural (EHE) aprobada en el consejo de ministros en 2008.

El principal componente del hierro armado es el acero corrugado.

Suministro de ferralla en toda España.

Ferralla – Hierro Armado

Conoce la ferralla y sus especificaciones

¿Qué es es la ferralla?

El hierro armado, conocido comunmente como ferralla, es la combinación de barras corrugadas de varios diámetros, longitudes y formas. Estas barras están unidas entre sí por alambres lisos, trefilados y recocidos o soldadura mig-mag de hilo continuo. Esta combinación de barras es la resultante tras un cálculo aplicando la normativa vigente de la Instrucción Española del Hormigón Estructural (EHE) aprobada en 2008.

¿Para qué se utiliza la ferralla?

Este tipo de estructuras metálicas que conforman la ferralla se utilizan para reforzar las distintas fases de las estructuras de hormigón que nos rodean, cimentaciones, pilares, forjados, tableros, muros, etc. El hormigón armado por hierro está en edificios de todo tipo, caminos, puentes, presas, túneles, obras industriales, etc.

¿De qué está hecha la ferralla?

El principal componente del hierro armado o ferralla es el acero corrugado. Se trata de acero laminado en caliente que presenta resaltos o corrugas para mejorar la adherencia con el hormigón. Está dotado de una gran ductilidad para que a la hora de cortar y doblar no sufra daños, lo que aporta seguridad y ahorro energético. (Ver más en Hierro en barras). También se emplean otros materiales secundarios para la constitución del elemento final como alambres recocidos en el caso del hierro atado o hilo de soldar recubierto de cobre en el hierro electro soldado.

Distintas partes que lo forman:

- Armadura Principal o Longitudinal: Conjunto de barras que absorbe los esfuerzos externos inducidos en los elementos de hormigón armado.

- Armadura Secundaria o Transversal: Conjunto de barras que mantiene la posición de la armadura principal en el hormigón.

- Barras de Repartición: Conjunto de barras que mantienen el distanciamiento y el adecuado funcionamiento de las barras principales en las losas de hormigón armado.

- Barras de Retracción: Conjunto de barras instaladas en las losas donde la armadura, por flexión tiene un sólo sentido. Reducen y controlar las grietas que se producen debido a la retracción durante el proceso de fraguado del hormigón, y sirven también para resistir los esfuerzos generados por los cambios de temperatura.

- Amarra: Barra o alambre individual de mayor o menor longitud, que abraza y confina la armadura longitudinal, doblada en cualquier forma poligonal.

- Cerco: Amarra cerrada o doblada continua. Una amarra cerrada puede estar constituida por varios elementos de refuerzo con ganchos sísmicos en cada extremo. Una amarra doblada continua debe tener un gancho sísmico en cada extremo.

- Estribo: Armadura abierta o cerrada para resistir esfuerzos de corte y torsión en un elemento estructural; por lo general, barras, alambres o malla electro soldada de alambre, ya sea sin dobleces o doblados en cualquier forma poligonal o circular, y situados perpendicularmente o en ángulo, con respecto a la armadura longitudinal. El término estribo define a la armadura transversal de elementos sujetos a flexión y el término amarra a los que están en elementos sujetos a compresión (Ver Amarra). Si existen esfuerzos de torsión el estribo debe ser cerrado.

- Zuncho: Amarra continua enrollada en forma de hélice cilíndrica empleada en elementos sometidos a esfuerzos de compresión que sirven para confinar la armadura longitudinal de una columna y la porción de las barras dobladas de la viga como anclaje en la columna. El espaciamiento libre entre espirales debe ser uniforme y alineado.

- Gancho Sísmico: Gancho de un estribo, cerco o traba, con un doblez de 135º y con una extensión de 6 veces el diámetro (pero no menor a 75 mm) que enlaza la armadura longitudinal y se proyecta hacia el interior del estribo o cerco.

- Traba: Barra continua con un gancho sísmico en un extremo, y un gancho no menor de 90º, con una extensión mínima de 6 veces el diámetro en el otro extremo. Los ganchos deben enlazar barras longitudinales periféricas. Los ganchos de 90º de dos trabas transversales consecutivas que enlacen las mismas barras longitudinales, deben quedar con los extremos alternados.

Historia de la ferralla:

La invención del hormigón y hierro armado se atribuye al constructor William Wilkinson, que solicitó en 1854 la patente de un sistema que incluía armaduras de hierro para mejorar la construcción de viviendas, almacenes y otros edificios resistentes al fuego. En el 1855 Joseph-Louis Lambot publico el libro «Les bétons agglomerés appliqués á l’art de construire» (Aplicaciones del hormigón al arte de la construcción), en donde patentó su sistema de construcción, expuesto en la exposición mundial en París, el año 1854, el cual consistía en una lancha de remos fabricada de hormigón armado con alambres.

En España, el hormigón armado entra en Cataluña de la mano del ingeniero Francesc Macià con la patente del francés Joseph Monier. Pero la expansión de la nueva técnica se producirá por el empuje comercial de François Hennebique por medio de su concesionario en San Sebastián, Miguel Salaverría y del ingeniero José Eugenio Ribera, entonces destinado en Asturias, que en 1898 construirá los forjados de la cárcel de Oviedo, el tablero del puente de Ciaño y el depósito de aguas de Llanes. El primer edificio de entidad construido con hormigón armado es la fábrica de harinas La Ceres en Bilbao, de 1899-1900 (aún hoy en pie y rehabilitada como viviendas) y el primer puente importante, con arcos de 35 metros de luz, el levantado sobre el Nervión-Ibaizabal en La Peña, para el paso del tranvía de Arratia entre Bilbao y Arrigorriaga (desaparecido en las riadas del año 1983).

El acero corrugado es una clase de acero laminado en caliente que presenta resaltos o corrugas para mejorar la adherencia con el hormigón. Está dotado de una gran ductilidad, para que al cortarlo y doblarlo no sufra daños. De este modo su manipulación resulta más segura y con un menor gasto energético.

El acero corrugado está hecho a partir de chatarra o mineral de hierro y carbono, en esta aleación el carbono no supera el 2,1% en peso de la composición, alcanzando normalmente porcentajes entre el 0,2% y el 0,3%

Suministro de hierro en barras en toda España.

Hierro corrugado

Conoce el hierro corrugado y sus especificaciones

¿Qué es el hierro corrugado?

El corrugado es una clase de acero laminado en caliente que presenta resaltos o corrugas para mejorar la adherencia con el hormigón. Está dotado de una gran ductilidad, para que al cortarlo y doblarlo no sufra daños. De este modo su manipulación resulta más segura y con un menor gasto energético.

La Ductilidad es una característica muy importante en el caso de estructuras sometidas a solicitaciones de tipo sísmico, dinámicas o de impacto. La reglamentación española vigente (Instrucción de hormigón estructural EHE) exige que en el caso de estructuras sometidas a acciones sísmicas se deberán emplear armaduras pasivas elaboradas con acero corrugado soldable con características especiales de ductilidad, acero tipo B 500 SD.

También hay que destacar que este tipo de acero es muy resistente a la rotura sin llegar a alcanzarse la resistencia a tracción del material, por la actuación cíclica de la solicitación, como puede ocurrir en puentes por ejemplo. Este es el fenómeno conocido como fatiga.

Las barras B 500 SD cumplen los requisitos relativos al comportamiento frente a la fatiga exigidos por la Norma UNE 36065 EX y la Instrucción de hormigón estructural EHE.

Otra función destacada es la resistencia a las cargas cíclicas, nos referimos a los casos en que las tensiones en el acero pasan repetidamente de ser tracciones a ser compresiones.

El comportamiento que experimenta el acero cuando es solicitado por tensiones cíclicas o repetidas y de signo cambiante (tracciones-compresiones), como es el caso de las generadas por el sismo, es muy diferente del descrito para la fatiga citada anteriormente..

Esta alternancia de las tensiones de las armaduras produce un efecto destructivo del acero muy superior al que genera la fatiga.

¿Para que se utiliza el hierro corrugado?

Este tipo de acero está diseñado especialmente para construir estructuras de hormigón armado. Se emplea para elaborar estructuras en fábricas de hierro armado o ferrallas e incluso para elaborar directamente en obra con maquinaria específica para dar forma a estas barras.

¿De qué está hecho el hierro corrugado?

El acero corrugado está hecho a partir de chatarra o mineral de hierro y carbono, en esta aleación el carbono no supera el 2,1% en peso[] de la composición, alcanzando normalmente porcentajes entre el 0,2% y el 0,3%. Porcentajes mayores que el 2,0% de carbono dan lugar a las fundiciones de férreas quebradizas y no se pueden forjar, sino que se moldean.

Las barras de producto corrugado tienen unas características mecánicas y específicas que deben cumplir, para asegurar el cálculo correspondiente de las estructuras de hormigón armado.

¿Cómo se hace el hierro corrugado?

En el proceso de fabricación del Acero corrugado hay que destacar dos grandes procesos, el de acería y el de laminación.

La acería, consta de tres instalaciones fundamentales, el Horno eléctrico, el de Cuchara y Colada Continua.

En el Horno Eléctrico, se realiza la fusión de la chatarra y demás materias primas para conseguir la composición química deseada. Esta se controla exhaustivamente durante el proceso.

El acero líquido se vierte en el Horno Cuchara y se realiza el ajuste definitivo de la composición química hasta obtener la composición deseada. Los dos elementos de la composición del acero, más difíciles de controlar son el carbono y el azufre. Por tal motivo, se realizan análisis adicionales.

El último paso consiste en transformar el acero líquido en lingotes de acero o palanquillas. Para ello, el acero líquido se vierte de forma que alimenta la colada continua, donde se lleva a cabo la solidificación del acero y la obtención de palanquillas.

En la laminación, las palanquillas son introducidas automáticamente en un horno para su recalentamiento.

En el siguiente paso los rodillos de laminación van reduciendo su sección a la vez que aumentan su longitud en un tren continuo.

Este tren continuo se halla formado por el tren de desbaste, seguido del tren intermedio, a partir de aquí se ramifica en trenes acabadores, según el material a obtener sean barras finas, barras gruesas o rollos.

En las barras para el armado de hormigón, las corrugas se consiguen en la última pasada, dado que el cilindro correspondiente está diseñado para tal función.

Durante los procesos de acería y laminación el material está identificado y separado por coladas. Estas son la referencia para todos los efectos del Control de Calidad.

Las barras laminadas se depositan en una placa refrigeradora, posteriormente son cortadas a la longitud deseada, empaquetadas y expedidas al almacén. Los rollos se compactan para ser empaquetados antes de su almacenaje definitivo.

Distintas partes que lo forman:

Sección: ES la forma principal de la barra y en el hierro corrugado esta es siempre maciza y circular

Corrugas longitudinales: se compone de dos resaltos longitudinales en toda la superficie de la barra opuestos entre si al eje de la misma.

Corrugas transversales: Serie de resaltos transversales distribuidos uniformemente sobre la longitud de la barra. Están dispuestos perpendicularmente a la corrugas longitudinales y separados en dos grupos por las mismas. Una serie se encarga de indicar el tipo de acero B 500 S y la otra el fabricante y el país de origen. Las corrugas forman, en cada uno de los sectores de la barra, dos series de igual separación pero distinta inclinación.

Características Mecánicas:

Acero normalizado B 500 SD, según UNE 36065 EX y la Instrucción de hormigón estructural EHE:

*La letra B indica el tipo de acero (acero para hormigón armado).

*El número 500 indica el valor del límite elástico nominal garantizado, expresado en MPA.

*Las letras SD indican la condición de soldable y las características especiales de ductilidad.

*Límite elástico (fy) (1) ≥ 500 MPA.

*Carga unitaria dle rotura ((fs). ≥ 575 MPA.

*Relación fy real / fy nominal ≤ 1,25

*Aptitud al doblado – desdoblado.

*Relación: Carga unitaria de rotura / límite elástico 1,15 ≤ ( fs / fy ) ≤ 1,35

*Alargamiento de rotura (ε u,5) ≥ 16%

*Alargamiento total bajo carga máxima (ε máx) ≥ 7,5 %

Historia

Los primeros utensilios de este metal descubiertos por los arqueólogos en Egipto datan del año 3000 a. C. En el siglo IV a. C. armas como la falcata fueron producidas en la península Ibérica.

El hierro para uso industrial fue descubierto hacia el año 1500 a. C. en Armenia y se mantuvo mucho tiempo en secreto. Los artesanos del hierro aprendieron a fabricar acero calentando hierro forjado y carbón vegetal en recipientes de arcilla durante varios días, con lo que el hierro absorbía suficiente carbono para convertirse en acero auténtico.

Las características conferidas por la templabilidad no consta que fueran conocidas hasta la Edad Media, y hasta el año 1740 no se produjo lo que hoy día denominamos acero. Los métodos de fabricación consistían en obtener hierro dulce en el horno, con carbón vegetal y tiro de aire.

Fue Benjamin Huntsman el que desarrolló un procedimiento para fundir hierro forjado con carbono, obteniendo de esta forma el primer acero conocido. En 1856, Sir Henry Bessemer, hizo posible la fabricación de acero en grandes cantidades, pero su procedimiento ha caído en desuso, fue el metalúrgico francés Paul Héroult quien inició en 1902 la producción comercial del acero en hornos eléctricos a arco. En 1950 se inventa el proceso de colada continua que se usa cuando se requiere producir perfiles laminados de acero de sección constante y en grandes cantidades.

Es la combinación de barras corrugadas de varios diámetros y longitudes que se cruzan entre sí perpendicularmente manteniendo una separación equidistante. Los puntos de contacto están unidos mediante soldadura eléctrica.

Está hecha de acero corrugado tipo B 500 SD laminado en caliente o acero corrugado tipo B 500 T trefilado. Los dos tipos de acero están dotados de una gran ductilidad para que a la hora de ser manipulados en el proceso de fabricación de la malla no sufran daños.

Suministro de malla electrosoldada B 500 T en toda España.

Malla electrosoldada

Conoce la malla electrosoldada y sus especificaciones

¿Qué es la malla electrosoldada?

La malla electro soldada es la combinación de barras corrugadas de varios diámetros y longitudes que se cruzan entre sí perpendicularmente manteniendo una separación equidistante. Los puntos de contacto están unidos mediante soldadura eléctrica.

¿Para qué se utiliza la malla electrosoldada?

Este tipo de estructuras metálicas comúnmente llamadas mallas son las utilizadas para reforzar fases concretas de las estructuras de hormigón que nos rodean, soleras en cimentaciones, forjados, muros, aceras etc. Se usan como elementos prefabricados sustituyentes de la ferralla montada en obra ya que el rendimiento de colocación es del orden de tres veces superior. Así se disminuyen los plazos de ejecución de las unidades de obra requiriéndose de menos personal para dicha función.

¿De qué está hecha la malla electrosoldada?

La malla electrosoldada está hecha de acero corrugado tipo B 500 SD laminado en caliente o acero corrugado tipo B 500 T trefilado. Los dos tipos de acero están dotados de una gran ductilidad para que a la hora de ser manipulado en el proceso de fabricación de la malla no sufran daños además de ahorrar costes a la hora de trefilar la barra y enderezarla en el caso del hierro B 500 T. (Ver más en Hierro en barras, d).

¿Cómo se hace la malla electrosoldada?

En el proceso de fabricación de la malla electrosoldada hay que destacar dos grandes procesos, el de terfilado y el de soldado.

En el primer paso del proceso de terfilado se procede al desbobinado de los rollos de alambron en una enderezadora para posteriormente eliminar las impurezas en el mismo. Tras esto el alambron se lamina en otro sistema mecanizado, esto es reducir y moldear el alambre hasta conseguir la corruga y el diámetro deseado. Luego se encarreta mediante otro sistema antes de su almacenamiento para dar paso al proceso de soldadura.

Ahora es cuando la malla coje su forma definitiva tras pasar por una máquina encargada de soldar los alambres longitudinales a los transversales, a partir de aquí las mallas son apiladas de forma óptima para reducir espacio antes de ser definitivamente empaquetadas y apiladas para su almacenaje definitivo.

Distintas partes que lo forman:

Armadura principal o longitudinal: Conjunto de barras separadas de forma equidistante entre si , son las de mayor longitud dentro de la malla y sirven de soporte para la armadura transversal.

Armadura secundaria o transversal: Conjunto de barras separadas de forma equidistante entre si, son las de menor longitud dentro del panel de mallazo y constituyen la armadura de repartición del la malla.

Zona de solape: Zona carente de barra longitudinal dentro de la malla. Normalmente coincide con la posición de la segunda barra en ambos bordes longitudinales de la malla. Sirve para que al superponer dos mallas por esta zona la sección resultante coincida en reparto con el resto de la malla.

La armadura de celosía es la combinación de barras de tres diámetros unidas en toda su longitud por una celosía. Los puntos de contacto entre las barras están unidos mediante soldadura eléctrica.

Está hecha de acero corrugado tipo B 500 SD laminado en caliente o acero corrugado tipo B 500 T trefilado. Los dos tipos de acero están dotados de una gran ductilidad para que a la hora de ser manipulado en el proceso de fabricación no sufran daños.

Suministro de celosía de vigueta en toda España.

Celosía de vigueta

Conoce la celosía de vigueta y sus especificaciones

¿Qué es y para qué se utiliza la celosía de vigueta?

La armadura de celosía es la combinación de barras de tres diámetros unidas en toda su longitud por una celosía. Los puntos de contacto entre las barras están unidos mediante soldadura eléctrica.

Son utilizadas en forjados unidireccionales, tanto si se usa en las viguetas de hormigón, como si se construye el forjado “in situ”, a su vez permiten aportar soluciones técnicas y económicas si se usan como separadores en forjados de losa maciza, tableros de puente, paneles prefabricados de cerramiento, galerías, etc. El objetivo principal es mantener la posición relativa de la armadura inferior respecto de la superior o entre armaduras verticales de un elemento estructural determinado.

¿De qué está hecha la celosía de vigueta?

La celosía de vigueta electrosoldada está hecha de acero corrugado tipo B 500 SD laminado en caliente o acero corrugado tipo B 500 T trefilado. Los dos tipos de acero están dotados de una gran ductilidad para que a la hora de ser manipulado en el proceso de fabricación de la celosía de vigueta no sufran daños además de ahorrar costes a la hora de trefilar la barra y enderezarla en el caso del hierro B 500 T. (Ver más en Hierro en barras, d)

Está formada por :

Armadura principal o longitudinal: Conjunto de tres barras separadas paralelamente entre si por la armadura secundaria.

Armadura secundaria o transversal: Conjunto de dos barras paralelas, enfrentadas y zigzagueantes que unen las barras principales a lo largo de la celosía.

¿Cómo se hace la celosía de vigueta?

En el proceso de fabricación de la celosía de vigueta electrosoldada hay que destacar dos grandes procesos, el de trefilado y el de soldado.

En el primer paso del proceso de trefilado se procede al desbobinado de los rollos de alambrón en una enderezadora para posteriormente eliminar las impurezas en el mismo. Tras esto el alambrón se lamina en otro sistema mecanizado, esto es reducir y moldear el alambre hasta conseguir la corruga y el diámetro deseado. Luego se encarreta mediante otro sistema antes de su almacenamiento para dar paso al proceso de soldadura.

Ahora es cuando la celosía adopta su formato definitivo tras pasar por una máquina encargada de soldar los alambres longitudinales a la celosía, a partir de aquí las celosías son apiladas de forma óptima para reducir espacio antes de ser definitivamente empaquetadas y apiladas para su almacenaje definitivo.

Grupo Hinsa cuenta con un almacén específico para perfilería y chapa ubicado en sus instalaciones de Catral.

Comercializamos perfiles y chapas de todo tipo, tanto estructurales como comerciales, y realizamos los procesos de transformación necesarios.

A través de nuestra amplia red de colaboradores, conseguimos cualquier producto que necesite en el menor tiempo posible.

Suministro de perfiles estructurales, comerciales y chapas en toda España.

Perfiles y Chapas

Conoce los perfiles y chapas y sus especificaciones

Perfiles estructuralesVigas:

- UPN

- IPN

- IPE

- HEA

- HEB

- HEM

Angulares estructurales:

- Dos lados iguales

- Un lado igual

Tubo estructural:

- Redondo

- Cuadrado

- Rectangular